Pour une réduction de l'empreinte carbone

Étude de cas : usine pharmaceutique de biotechnologie

Étude de cas : usine pharmaceutique de biotechnologie

Maximisez votre efficacité énergétique avec la vapeur

42%

des coûts du programme récupérés grâce aux économies d’eau et d’énergie

42%

des coûts du programme récupérés grâce aux économies d’eau et d’énergie

40%

de réduction de

la consommation d’eau

40%

de réduction

de la consommation des

produits de traitement

58%

Mise en situationCette usine pharmaceutique utilise la vapeur pour fournir l’énergie à divers procédés, stériliser l’équipement et les instruments ainsi que pour le chauffage des installations. Le réseau de vapeur comprend deux chaudières à serpentins alimentées au gaz naturel, utilisées soit alternativement soit simultanément, selon les besoins et les cycles de production de l’usine.DÉFI

Les conditions d’opération comportaient deux difficultés importantes pour le programme de traitement d’eau classique en place :

• Les variations de la demande de vapeur provoquent des fluctuations dans un programme classique utilisant les sulfites, ce qui favorise la corrosion et risque d’entraîner de coûteux arrêts de service non planifiés. De telles fluctuations peuvent aussi accroître la consommation des produits conventionnels et la perte d’énergie par les purges.

• La forte concentration en fer dans le condensat en raison de l’utilisation intermittente du procédé pose aussi un problème difficile à contrôler avec un traitement conventionnel. Cette corrosion réduit la vie utile de l’équipement et cause l’encrassement des surfaces de transfert thermique par les résidus de fer.

DÉFI

Les conditions d’opération comportaient deux difficultés importantes pour le programme de traitement d’eau classique en place :

• Les variations de la demande de vapeur provoquent des fluctuations dans un programme classique utilisant les sulfites, ce qui favorise la corrosion et risque d’entraîner de coûteux arrêts de service non planifiés. De telles fluctuations peuvent aussi accroître la consommation des produits conventionnels et la perte d’énergie par les purges.

• La forte concentration en fer dans le condensat en raison de l’utilisation intermittente du procédé pose aussi un problème difficile à contrôler avec un traitement conventionnel. Cette corrosion réduit la vie utile de l’équipement et cause l’encrassement des surfaces de transfert thermique par les résidus de fer.

Le programme Aquafilm V ne nécessite que l’utilisation d’un seul produit, contrairement à trois ou quatre pour un traitement classique, ce qui réduit considérablement les besoins de manutention et de gestion d’inventaire.

Objectif

Lors de la mise en œuvre du programme Aquafilm V, les principaux objectifs étaient de réduire les pertes d’énergie et la consommation des produits de traitement tout en minimisant la corrosion de l’acier dans le système de condensat.

Solution

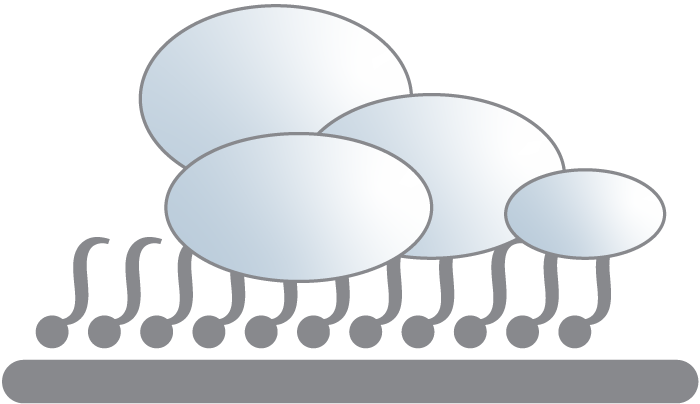

L’implantation du programme Aquafilm V était la solution idéale pour ce type d’installation. Comme le produit réagit en formant un film de protection sur les surfaces métalliques, l’entrée d’oxygène et la fluctuation de la demande de vapeur n’ont pas d’impact négatif en matière de corrosion.

De plus, comme l’inhibiteur de corrosion est organique, il ne contribue pas aux solides dissous dans l’eau des chaudières, ce qui permet une réduction considérable de la consommation d’énergie en raison d’un plus faible taux de purge des chaudières.

Finalement, le programme Aquafilm V protège uniformément l’ensemble du système de vapeur, y compris le réseau de condensat, ce qui optimise la protection globale de l’installation.

Solution

L’implantation du programme Aquafilm V était la solution idéale pour ce type d’installation. Comme le produit réagit en formant un film de protection sur les surfaces métalliques, l’entrée d’oxygène et la fluctuation de la demande de vapeur n’ont pas d’impact négatif en matière de corrosion.

De plus, comme l’inhibiteur de corrosion est organique, il ne contribue pas aux solides dissous dans l’eau des chaudières, ce qui permet une réduction considérable de la consommation d’énergie en raison d’un plus faible taux de purge des chaudières.

Finalement, le programme Aquafilm V protège uniformément l’ensemble du système de vapeur, y compris le réseau de condensat, ce qui optimise la protection globale de l’installation.

Film protecteur de

l’Aquafilm V sur le métal

Résultats

Deux ans après l’implantation du programme Aquafilm V, les 3 principaux objectifs ont été atteints, soit l’économie d’énergie, la réduction de consommation des produits de traitement et une meilleure protection du réseau de condensat contre la corrosion.

La réduction des pertes d’énergie reliées aux purges des chaudières de même que la diminution de la consommation d’eau et des produits chimiques ont permis des économies annuelles qui correspondent à 42 % du coût de traitement. De plus, le programme Aquafilm V nécessite l’utilisation d’un seul produit par opposition à trois ou quatre pour un traitement classique, ce qui réduit considérablement les besoins de manutention et de gestion d’inventaire.

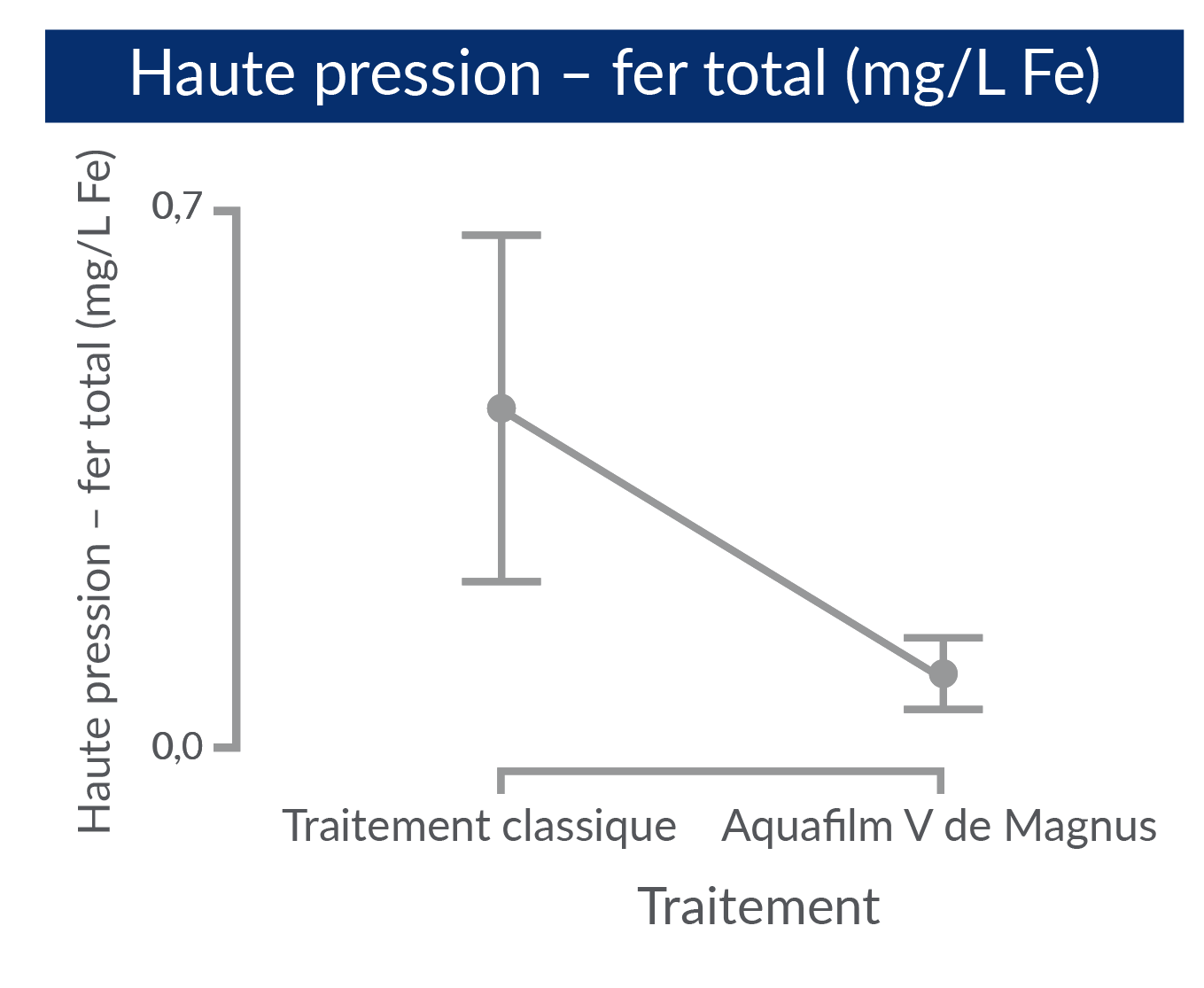

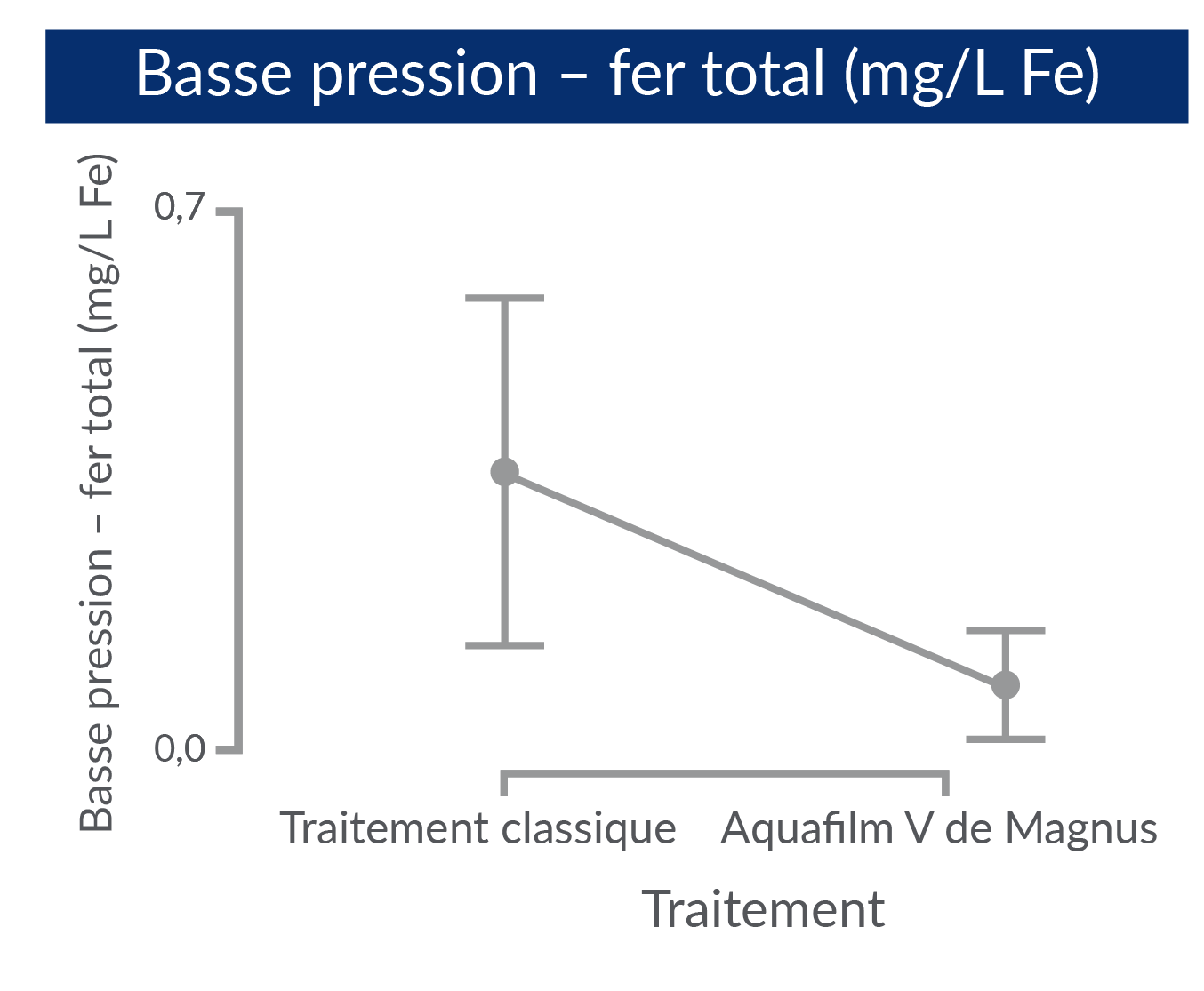

Le contrôle de la corrosion et par conséquent, de la concentration du fer dans les deux réseaux de condensat (haute pression et basse pression) a été considérablement amélioré, comme le montrent les graphiques à droite. Ceci signifie un prolongement de la durée de vie des actifs de l’usine et contribue à une meilleure performance énergétique en réduisant au minimum les dépôts de fer isolants sur les surfaces de transfert de chaleur.

Un autre avantage du programme de traitement Aquafilm V est sa tolérance aux impuretés dans l’eau. Cet atout s’est particulièrement illustré dans un contexte inattendu. Au début de l’année 2020, le bris de composantes internes de l’adoucisseur a entraîné l’utilisation d’une eau d’alimentation avec une forte concentration de dureté. Puisque l’unité de prétraitement est conçue sur mesure et que la production ne pouvait pas être arrêtée, le système a fonctionné avec une dureté d’eau élevée pendant une longue période. Étant donné que le produit Aquafilm V forme une couche hydrophobe sur les surfaces des chaudières, aucun dépôt de tartre n’a été observé à la suite de cet épisode.

Résultats

Deux ans après l’implantation du programme Aquafilm V, les 3 principaux objectifs ont été atteints, soit l’économie d’énergie, la réduction de consommation des produits de traitement et une meilleure protection du réseau de condensat contre la corrosion.

La réduction des pertes d’énergie reliées aux purges des chaudières de même que la diminution de la consommation d’eau et des produits chimiques ont permis des économies annuelles qui correspondent à 42 % du coût de traitement. De plus, le programme Aquafilm V nécessite l’utilisation d’un seul produit par opposition à trois ou quatre pour un traitement classique, ce qui réduit considérablement les besoins de manutention et de gestion d’inventaire.

Le contrôle de la corrosion et par conséquent, de la concentration du fer dans les deux réseaux de condensat (haute pression et basse pression) a été considérablement amélioré, comme le montrent les graphiques à droite. Ceci signifie un prolongement de la durée de vie des actifs de l’usine et contribue à une meilleure performance énergétique en réduisant au minimum les dépôts de fer isolants sur les surfaces de transfert de chaleur.

Un autre avantage du programme de traitement Aquafilm V est sa tolérance aux impuretés dans l’eau. Cet atout s’est particulièrement illustré dans un contexte inattendu. Au début de l’année 2020, le bris de composantes internes de l’adoucisseur a entraîné l’utilisation d’une eau d’alimentation avec une forte concentration de dureté. Puisque l’unité de prétraitement est conçue sur mesure et que la production ne pouvait pas être arrêtée, le système a fonctionné avec une dureté d’eau élevée pendant une longue période. Étant donné que le produit Aquafilm V forme une couche hydrophobe sur les surfaces des chaudières, aucun dépôt de tartre n’a été observé à la suite de cet épisode.

Conclusion

La technologie Aquafilm V a permis de réaliser d’importantes économies tout en assurant une meilleure protection du réseau de condensat et des surfaces internes des chaudières. Le programme offre également une tolérance avantageuse en ce qui a trait aux impuretés dans l’eau d’alimentation (c.-à-d. l’oxygène et la dureté) par rapport au traitement classique. Finalement, le remplacement de trois produits par un seul réduit la manipulation et les préoccupations relatives à la santé, à la sécurité et à l’environnement, tout en simplifiant le programme de traitement dans son ensemble.

Conclusion